| Suite aux exigences de la commune de Montreux, nous devions intégrer au mieux nos panneaux avec un minimum d'impact visuel.Cela a porté nos choix vers une attaque en 2-4-4-2...Nous désirions également intégrer au mieux les absorbeurs sebasoliens à notre type de maison où l'inox prédomine.La ferblanterie est en inox alors que les supports des panneaux sont peints couleur inox.Le résultat est assez bluffant de loin et les absorbeurs ressemblent à s'y méprendre aux panneaux du commerce...

5 |

| Après la rupture de notre ancien boiler, nous avons demandé un devis concernant l'installation d'un nouveau chauffe-eau avec possibilité de panneaux solaires.Le devis de plus de fr 16'000 pour 6 m2 et sans appoint chauffage nous a passablement refroidis et c'est ainsi que nous avons fait les démarches avec Sebasol.1ère étape:un nouveau boiler de 400l avec 2 registres et possibilité d'installer le solaire dans un second temps.Nous fonctionnions jusqu'à lors au mazout pour le chauffage et à l'électricité pour l'eau chaude sanitaire.

10 |

| Les réglages de notre ancienne installation étaient plus que basiques avec un timer sur la pompe de circulation du chauffage et un thermostat sur la chaudière...

15 |

| Basique mais tellement efficace...

20 |

| L'arrivée du nouveau chauffe-eau de fr 1755.- en trois jours garanti s'est extrêmement mal passée puisqu'au lieu de nous le livrer simplement comme demandé, 2 ouvriers auraient soi-disant passé 2 jours pour la mise en place et le raccordement de 2 fois 1,5 m de tuyau inox...Au total une facture de plus de fr 5500.- pour un travail urgent qui aura nécessité 21 jours d'attente!!! vivement les cours Sebasol pour la distribution du chauffage.

25 |

| Pendant ce temps, les discussions et planifications avec Sebasol avançaient à grand pas:cours de base et première ébauche de la disposition sur le toit plat.

30 |

| Les 2 branchements incriminés...Même en buvant 12 bières et avec 5 appels de natel par heure, il ne faudrait pas plus d'une demi-journée à un amateur pour effectuer ces 2 raccords. Après plusieurs mois de discussions, nous avons finalement trouvé un arrangement à l'amiable...ouf!!! premières bouffées de chaleur et toujours sans soleil, celles-ci...

35 |

| idem

40 |

| Ah.. j'avais presque oublié...en remplissant le boiler, l'employé avait complètement omis de visser un bouchon 1" sur un des nombreux orifices. Lorsque le niveau d'eau eut bien dépassé cette ouverture, le petit bouchon de plastique n'a pas manqué de sauter nous laissant quelques 5 cm d'eau dans toute la chaufferie...Et vive le professionnalisme...

45 |

| En quelques semaines, nous avions déjà de la corrosion sur les raccords inox-acier galvanisé...

50 |

| Le plus grand problème dans notre chaufferie fut la place...

55 |

| Une citerne à mazout de 1500 litres, une chaudière, un boiler plus plein d'autres choses dans un local de 2,5 x 5,5 m

60 |

| Avec une hauteur de moins de 2m...

65 |

| Des branchements datant de plus de 20 ans...

70 |

| Avec tout de même une nouvelle distribution de chauffage datant de 2003...

75 |

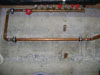

| Ancien circuit de chauffage avec pompe, circuit aller et retour et vanne mélangeuse manuelle.Manomètre de pression branché directement sur la chaudière.

80 |

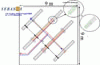

| Et voilà le premier schéma d'implantation des panneaux sur notre toit plat de 9x9m.Les dimensions des absorbeurs Sebasol ont déterminé une solution 2-4-4-2 orientée plein sud dans la diagonale de notre toit.

84 |

| Le toit enneigé avant le début des travaux.

85 |

| Première ébauche d'un support totalement inédit. Notre souci fut que la commune de Montreux nous demanda dans un premier temps un impact visuel minimal pour l'autorisation de construire nos panneaux. Comme ils nous promettaient d'autre part un subside communal de plus de fr 3000.- à titre de promotion de l'énergie solaire, nous avions tout intérêt à faire comme ils l'exigeaient!L'idée était donc de pouvoir varier l'angle d'orientation des panneaux pour passer de 42(Montreux)à 60degrés(Sebasol).Une fois les travaux terminés, le subside acquis, on aurait pu facilement changer l'orientation...(voir plus loin pour solution...)

90 |

| Se posait encore la question de la cheminée, mais à part le problème de la sonde interne aux panneaux qui ne devait surtout pas se trouver à l'ombre de celle-ci ainsi qu'une légère perte d'efficacité sur un demi des 12 absorbeurs, nous avons classé ce détail...

95 |

| Autre problème à résoudre: où faire passer la descente des 2 lignes du toit jusqu'à la chaufferie 2 étages plus bas? Comme nous voulions absolument une solution esthétique pour toute notre installation, nous avons opté pour des caissons le long de la cheminée et le percement de la dalle du toit à cet endroit. Avec le recul, nous aurions dû opter pour la solution de gaines extérieures aux façades:moins beau, mais beaucoup moins risqué au niveau de l'étanchéité du toit plat...

100 |

| Planification en ordre et absorbeurs effectués à temps chez Sebasol, il ne reste plus qu'à bosser...

105 |

| La disposition en cave prenait aussi forme avec l'option de 2 Jennis de 750l couplés avec notre récent boiler de 400l, soit 1900l au total. Avec des passages de portes de 80cm max, nous avons opté pour un Jenni principal et un satellite de 750mm de diamètre et oublié l'option de la soudure en chaufferie qui nous paraissait plus onéreuse.

110 |

| ça va être ristret tout de même!!!

115 |

| Les travaux débutent...

120 |

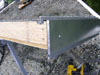

| Enlever le gravier et découper l'étanchéité ainsi que l'isolation sur une surface d'environ 40x40cm.

125 |

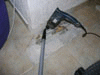

| Percement à l'aide d'une bonne frappeuse des 20cm de la dalle en béton.

130 |

| Le souci de cette approche plus que amatrice des trous de gruyère,ce sont les fers à béton... quel enfer!!!et bonjour la poussière en dessous...

135 |

| Pour l'instant pas trop de dégâts... ça va venir...

140 |

| Et voilà le travail...un déchet de tube plastique...un peu de ciment pour boucher tout ça... et première étape terminée...

145 |

| Surtout bien refermer tout cela en toiture...

150 |

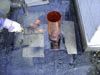

| Un tube de cuivre soudé sur une plaque percée de 25x25cm, le tout bien entouré de carton bitumé...

155 |

| Il peut commencer à pleuvoir...

160 |

| La descente des 2 Jennis fut un grand moment.130kg pour le satellite avec des passages scabreux dans la cage d'escalier... et ce n'était que l'échauffement...

165 |

| Malgré un bérot à trois roues sur lequel nous avons sanglé les 210kg du principal, les passages d'angles d'escalier furent épiques...

170 |

| De plus, les 750mm de diamètre passant dans des encadrements de porte de 800mm ne tiennent pas compte de la dizaine de tubes sortant de plus de 10cm du Jenni...

175 |

| Lorsqu'il n'y pas d'autres passages possibles, il faut forcer ...

180 |

| En résumé, cadres de porte arrachés en hâte.

185 |

| Et quelques réparations à effectuer au niveau du crépi...

190 |

| Sur le toit,ça commence déjà à chauffer...cordeaux tirés pour l'alignement des supports et gravier repoussé.

195 |

| Afin de préserver l'étanchéité du toit, nous avons disposé des plaques de 2cm de Jakodur sous les supports...

200 |

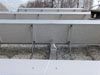

| Puis positionné les plaques d'acier sur lesquels sont soudés les supports.Chaque plaque recevra 4 dalles de 40x40x5cm d'un poids de 40kg l'unité, soit 160 kg par support,320kg par absorbeur Sebasol, et finalement 3,84 tonnes juste pour les dalles!!!

205 |

| Heureusement toute la famille donne un coup de main...

210 |

| Voici la position à 42 degré demandé par la commune de Montreux. La base arrière des panneaux est de l'OSB de 19mm peint en blanc à nouveau pour des questions d'esthétisme...

215 |

| L'orientation est plein sud et nous commençons à visualiser l'impact et le design de nos projets...

220 |

| Le soleil semble déjà se réjouir de nous donner toute son énergie...

225 |

| Les lambourdes sont arrivées de chez Masson et la suite se dessine avec la réalisation du cadre des absorbeurs...

230 |

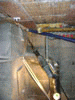

| En chaufferie,ça perce de partout pour le passage des lignes...ah ces maudits fers à béton...

235 |

| C'est à ce moment que va commencer ce que nous avons appelé la "valse des boilers". En effet, la disposition de 3 boilers de 750mm sur une distance de 3m linéaire paraissait un jeu d'enfant sur le papier,mais c'était sans compter la vingtaine de branchements à effectuer entre les 3 ET la chaudière...

240 |

| Après des dizaines de permutations in situ, nous pouvons enfin jeter ces fameux 2 fois 1,5m de branchement inox à fr 1000.- le mètre!!! et nous exercer à nos premières brasures à l'étain...Quel pied! c'est un véritable jeu d'enfant avec tous ces tubes à couper, nettoyer et braser avec ces petits coudes...Tellement enivrant que nous en oublions notre premier fameux siphon...RunnntudjUUUU dirait Pascal...

245 |

| La mèche est toujours plantée dans un de ces RunnntudjUUUU de fer à béton!!!

250 |

| Pour le 2ème champ, nous tentons, pour des questions de facilité de travail, de le préparer au sol puis de le monter plus tard sur le toit...Pas bon, mais pas bon du tout!!! avec plus de 8m de longueur et un poids certain, ce fut une véritable aventure pour le monter sur le toit sans que tout explose...

255 |

| La pluie se prépare et il est temps de bâcher nos 2 premiers champs...

260 |

| Détail de la sortie des lignes sur le dos des panneaux OSB.

265 |

| Idem, mais à l'intérieur des panneaux...

270 |

| Détail de la ferblanterie inox venant recouvrir le profil Sebasol...(ne pas oublier le joint spécial suivant les matériaux utilisés)

275 |

| Détail du pliage des tôles inox réalisé avec un ami dans un atelier de ferblantier.

280 |

| Pose de la première vitre...Tout roule au millimètre et cela commence à ressembler à de véritables panneaux industriels...Avec la possibilité de réparation gratuite en plus...

285 |

| Détail de la pose du joint Sebasol ainsi que de la ferblanterie supérieure venant recouvrir le profil alu.

290 |

| Déroulement de la fabrication des supports:Les plaques d'acier proviennent de récupération de tôles chez Goutte à Crissier ainsi que les 2 types de profil en U. Après découpe à la tronçonneuse à métal des 72 éléments à souder et perçages,nous les avons soudés sur les plaques en maintenant celles-ci légèrement cintrées car l'effet de la chaleur les tord dans le sens opposé.

295 |

| Positionnement de la pièce avant pointage,puis grosse soudure que l'on ne verra d'ailleurs plus en toiture...Il faut que ça tienne...

300 |

| La partie avant des supports est fixe. Il s'agit d'un fer en U venant se glisser à quelques millimètres près dans les U soudés sur les plaques. La partie arrière sera mobile et se déplacera tout à l'arrière de la plaque pour un angle de 42 degrés et au milieu pour un angle de 60 degrés...

305 |

| Moment pas forcément drôle avec le meulage des 72 soudures...

310 |

| Sur le toit, premier essai d'étanchéité des 2 premiers champs: tuyau d'arrosage avec 6 bars de pression d'un côté et après quelques minutes déjà, de l'eau ainsi que de la vapeur d'eau sortent de l'autre côté..

315 |

| Waouaaaah, ça fonctionne à merveille mais attention, c'est vraiment bouillant!!!

320 |

| 2 couches d'antirouille sur les 24 supports

325 |

| suivies d'une jolie peinture ressemblant au plus proche à de l'acier inox...De loin, on y croira...

330 |

| Fort de notre expérience, le 2ème grand champ de plus de 8m sera construit sur le toit...

335 |

| C'est vrai que la vue est meilleure depuis là-haut...

340 |

| Préparation de la troisième lignée de supports...

345 |

| A caler au plus vite...

350 |

| L'intérieur des cadres a été enduit avec une peinture noire à l'eau. On distingue aussi les petites entailles de 36mm de large qui accueilleront les profils alu.

355 |

| Dernier champ terminé avec ferblanterie latérale...

360 |

| Petite astuce pour éviter de brûler le panneau OSB en brasant les raccords internes: coincer une brique réfractaire derrière la soudure...

365 |

| Autre petite solution lorsqu'il faut assembler 4 absorbeurs à l'intérieur d'un cadre de plus de 8m:tourner les éléments dans le faux sens, effectuer toutes les brasures sans devoir replier les plaques de cuivre puis, à deux personnes ou plus,retourner le tout.C'est assez sport mais quel gain de temps et de visibilité pour les brasures.

370 |

| Détail des branchements à l'intérieur des cadres...

375 |

| Des jolies petites pièces en forme de coudes-réductions-raccords en té-etc...

380 |

| Tout cela se termine par une entrée et une sortie au centre du champ...

385 |

| Passage torturé depuis le toit jusqu'à l'intérieur de la maison...

390 |

| Aïe, j'ai oublié de joindre la gaine devant recevoir le câble de la sonde interne aux panneaux. On enlève à nouveau cette fichue laine de pierre qui pique partout..

395 |

| Et on recommence avec la gaine...

400 |

| Les lignes rejoignant les 4 champs sont entourées d'aeroflex puis recouvertes d'une ferblanterie inox.

405 |

| Dernier test d'étanchéité de tous les raccordements sur le toit.

410 |

| A nouveau, tout fonctionne à merveille et après une nuit entière sous la pression du réseau (6 bars chez nous), on décrète que les brasures sont en ordre...

415 |

| Les ferblanteries de raccord entre les champs sont vissées sur une dalle intermédiaire puis les bords sont recouverts de gravillon...

420 |

| Les derniers centimètres en coude sont recouverts d'adhésif autocollant alu pour protéger l'Aeroflex des rayons solaires...

425 |

| Détail découpe ferblanterie...

430 |

| Voilà...il ne reste plus qu'à relier les 2 lignes aller-retour du toit avec le passage dans la dalle...

435 |

| Ne pas oublier le câble de la sonde...

440 |

| ça attendra demain...le soleil se couche et nous aussi...

445 |

| On profite de la gaine pour joindre un câble TV qui traversera aussi la maison...Des fois qu'on aurait le temps de regarder la TV après cette aventure sebasolienne!!!

450 |

| Passage de la deuxième dalle...Oups ces tuyaux de chauffage sont bien embêtants si près de mes lignes solaires...

460 |

| On profite d'un panneau Wedi posé quelques années plus tôt, pour tailler un passage dans la cloison extérieure de la cheminée.

463 |

| ça devrait arriver par là...

465 |

| Même le chat ne semble pas s'offusquer de cette saignée disgracieuse...

470 |

| ça se précise...

475 |

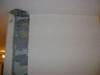

| Mais voilà à nouveau ces fichus fers à béton!!! Quand je parlais de faire passer ces 2 lignes à l'extérieur de la maison...Faites-le vraiment si vous pouvez!!! A notre décharge, nous avons opté pour cette solution car nous utiliserons ce passage pour rénover nos radiateurs de l'étage supérieur et placer une dizaine de tuyaux dans ces fameux trous...

480 |

| Les 2 lignes solaires passent juste...

485 |

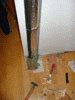

| A nouveau, la brique réfractaire pour éviter de mettre le feu au lambris du plafond...

490 |

| Pour l'instant, ce n'est pas trop beau!!!

495 |

| Mais on va arranger tout cela...

500 |

| Un petit caisson avec quelques équerres...

505 |

| En dessous, il faudra aussi réparer le parquet...

510 |

| Voilà, tout est caché...

515 |

| Chappe réparée,carrelage recollé

520 |

| Un peu de colle, un treillis, et un peu de crépi...

525 |

| C'est bientôt plus joli qu'auparavant...

530 |

| idem

535 |

| A l'étage inférieur,ce sera Madame qui se chargera de peindre une toile faite sur mesure et embellir ainsi ce fameux passage de ligne...En plus c'est facilement démontable...

540 |

| Qui pourrait penser que ce tableau cache...

541 |

| ceci...

545 |

| idem

550 |

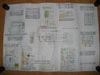

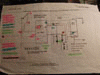

| Afin de dégrossir le schéma complexe de notre installation en sous-sol, nous avons photocopié les diverses annexes de la documentation technique Sebasol et recollé le tout sur un panneau.Cela nous a beaucoup aidé, surtout lors de la réception des dizaines de pièces des différents fournisseurs.

555 |

| A l'étage aussi, on ne devine plus rien du passage des lignes.

560 |

| C'est mieux qu'avant...

565 |

| Dernière touche de ferblanterie avec une tôle quelque peu spéciale pour recouvrir de manière démontable les dernières jonctions...

570 |

| Tout est isolé et les câbles de la sonde sont connectés à l'intérieur d'un petit boîtier électrique.

575 |

| La tôle recouvre le tout et protège l'isolation...

580 |

| Voilà, le toit est terminé...

585 |

| idem

590 |

| Il faudra juste étêter cet arbre qui nous fait de l'ombre...

595 |

| Les 2 champs postérieurs.

600 |

| Les 2 champs antérieurs.

605 |

| Le passage dans la toiture est recouvert d'adhésif alu.

610 |

| Détail

615 |

| Les bords des tôles sont vissés, puis recouverts de gravillon.

620 |

| Détail fixation des supports.

621 |

| Alignement des champs ainsi que le collecteur au centre.

622 |

| idem

623 |

| Les crochets Sebasol enduits de silicone.

624 |

| Détail du bord d'un absorbeur avec profil alu recouvert du joint et un peu de silicone au coin du vitrage.

625 |

| Finalement, le changement d'orientation de l'angle des absorbeurs de 42 à 60 degrés, nous posait un problème pour la jonction entre les différentes lignes de panneaux. Plusieurs solutions ont été envisagées, mais c'est, en dernier lieu, un petit téléphone à la commune de Montreux qui résoud toutes les prises de tête.En effet, pour quelques centimètres de différence de hauteur, le service des bâtiments accepta l'angle de 60 degrés...Ouf...

626 |

| Détail du bord inférieur d'un absorbeur avec pliage de la ferblanterie.

627 |

| IMAGE SEBASOL.

628 |

| IMAGE SEBASOL.

629 |

| Détail des 2 fers en U qui s'imbriquent l'un dans l'autre...

630 |

| Idem en bas du support, mais très vite recouvert de gravillon...

631 |

| Schéma grossier de l'utilisation de la régulation via le SORA WX. Nous avons opté pour le modèle plus complexe permettant de gérer aussi notre circuit de chauffage via les multiples possibilités de ce régulateur thermique. En rose:circuit solaire Schéma(0.1)1F1S1W avec sonde T1 = absorbeur,sonde T2 = boiler inférieur,sonde T3 = boiler supérieur, sonde T5 = départ circuit solaire et pompe K1 = pompe solaire,K2 = vanne à 3 voies En bleu:option 9.3 transfert thermique de la SORA avec sonde T4 = source sur Jenni , sonde T6 = ballon eau chaude sanitaire et pompe K3 = pompe de circulation En vert:option 9.13 circuit de chauffage de la SORA avec sonde T7 = sonde intérieur, sonde T8 = sonde extérieur et K4 = circulation circuit chauffage En Brun:option 9.7 thermostat froid de la SORA avec sonde T3 =sonde de départ et K5= pompe de circulation entre chaudière à mazout et Jenni.(lorsque la température du Jenni descend au dessous d'une température fixée, la pompe se met en route et quelques secondes plus tard,la chaudière s'enclenche...

632 |

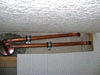

| Les deux vases d'expansion: le petit de 80l servant au circuit solaire alors que le grand de 140l est utilisé pour le circuit de chauffage.

633 |

| Groupe hydraulique PAW 3/4"

634 |

| A droite:Jenni principal raccordé au satellite via 4 connexions 1"(plus si possible) Au centre:Transfert de chaleur du principal au boiler gris du fond qui sert uniquement à l'eau chaude sanitaire. A gauche:aller et retour du circuit solaire / aller et retour du circuit de chauffage / Aller et retour de la charge par la chaudière à mazout. En haut:SORA WX sur laquelle viennent se brancher les 8 sondes et les 5 pompes

635 |

| Transfert de chaleur arrivant sur notre ancien boiler de 400l concernant l'eau chaude sanitaire.

639 |

| idem

640 |

| Voilà le travail est terminé sur le toit...

645 |

| Et notre "usine à tuyaux", comme le précisait notre chauffagiste venant réviser la chaudière, n'a presque plus de secret pour nous...

650 |

| A l'aide d'une simple filière 1" et un bon étau, nous avons complètement remodelé notre système de chauffage en achetant chez Miauton quelques chutes de tuyaux noirs et une bonne série de coudes 1".

655 |

| Les panneaux solaires nous ont pleinement satisfaits cette première année 2010 et nous pouvons couper la chaudière à mazout d'avril à octobre en ayant même de la surchauffe en plein été. Il nous arrive de remplir la piscine en plastique des enfants avec de l'eau chaude à fin septembre...

660 |

| "L'usine à tuyaux..."

665 |

| idem

670 |

| Détail de la vanne à trois voies au centre en bleu.

675 |

| Les 4 raccordements entre Jenni principal et satellite...

680 |

| Dans un premier temps, Sebasol nous avait passé la commande pour faire ces 4 raccordements à l'aide de pièces en laiton et une barre de 5m en cuivre de CuDn35 valant une véritable fortune. Nous nous sommes empressés de retourner tout cela chez Miauton et à l'aide de 4 chutes de tuyau galvanisé 1", quelques coudes 1"1/2-1 et un peu de filasse, nous avons rentabilisé notre vieille filière 1" un peu poussive...

685 |

| Détail de raccord avant l'isolation avec les coquilles Vetroflex alu... REMARQUE SEBASOL. L'utilisation du cuivre est déjà un compromis par rapport aux produits high-tech chers du marché. La mise en oeuvre est plus simple qu'avec du fer dans le sens qu'elle ne nécessite pas cet outil supplémentaire qu'est une filière, mais ceux déjà à disposition pour faire le brasage du circuit solaire. Le cuivre DN35 serait revenu à environ 20.- HT tandis que le tube galva neuf revient à 13.- en 1 1/4" et 10.- en 1". Ici les tubes sont en 1" on le voit à l'image suivante, car le diamètre à la sortie du coude noir a été réduit. Des tubes de diamètres trop petit peuvent présenter un danger pour l'équilibrage des températures entre les deux stocks. Il aurait été préférable de rester en 1 1/4" (équivalent à du DN35) mais si ca marche quand même tant mieux. A priori donc, le galva est de l'ordre de 35% de moins. Par contre, et c'est là que l'attitude est effectivement juste, des bouts de tube galva se trouvent partout car ils n'intéressent personne. Il est donc possible de se monter des systèmes de distribution chauffage ENTIERS à coup de tubes de récupération, pour peu qu'on ait LE TEMPS, ce qui est l'ESSENCE de l'autoconstruction. C'est là ce qui différentie l'autoconstruction du marché. Dans le marché, le temps est investi non pas pour économiser la ressource ou créer des objets durables (ie qu'on peut réparer de manière simple, quitte à ce que cela ait l'air "primitif"). Il l'est pour gagner de l'argent. C'est pour cela que des produits high-tech sont proposés (sur lesquels il y a une grosse marge cachée) : il permettront de donner l'illusion que l'installation est moins chère parce que l'installateur y travaille moins alors qu'elle est au même prix voire plus chère, nos calculs économiques le prouvent. Et en sus, comme elle n'est pas réparable sans outillage spécialisé, l'installateur se réserve du gain d'argent à futur. Et pour cela il faut que cela ne soit en soit pas trop durable. Disons : juste un peu plus que la durée de garantie. Et encore, la garantie court sur le matériel, pas sur le travail de réparation... :-) Et tant pis si cette manière n'est justement pas la plus efficace pour se ménager un futur dans lequel il y aura encore de la ressource ou de la réparabilité. Le but est de gagner de l'argent. Pas d'être une espèce intelligente ou de résoudre des problèmes à long terme.

690 |

| Départ de la distribution d'eau chaude avec le siphon non isolé.

695 |

| Nous avons couplé les deux serpentins de notre boiler sanitaire à l'aide de coudes noirs et une vis de rappel.

700 |